Раздел содержит серию статей, каждая из которых решает конкретную задачу нашего клиента.

Нержавеющая сталь для пищевой и перерабатывающей промышленности

Введение о важности выбора материала, краткий обзор ключевых тем (нормативы, проектирование, эксплуатация), анонсы всех старий раздела с активными ссылками на них.

Области применения:

• Молочное и сыроваренное оборудование

• Линии розлива напитков

• Резервуары для вина и пива

• Мясоперерабатывающие комплексы

• Пекарни и кондитерские цеха

• Молочное и сыроваренное оборудование

• Линии розлива напитков

• Резервуары для вина и пива

• Мясоперерабатывающие комплексы

• Пекарни и кондитерские цеха

Гигиенические требования СанПиН, ХАССП и ТР ТС: что нужно знать инженеру о нержавеющей стали

Для инженера, проектирующего пищевое оборудование, нержавеющая сталь — это не просто материал, а элемент системы безопасности продукции. Её выбор и обработка напрямую влияют на успешное прохождение проверок Роспотребнадзора, получение сертификатов и главное — на безопасность потребителя. В этой статье мы разберем, какие нормативные документы регулируют применение нержавейки в пищепроме и какие практические требования они предъявляют к инженерным решениям.

1. Нормативная база: что требует законодательство

Работа в пищевой отрасли регулируется тремя ключевыми уровнями требований:

2. Концепция гигиеничного дизайна

Это ключевая философия, лежащая в основе всех стандартов. Оборудование должно быть спроектировано так, чтобы его можно было быстро, полностью и эффективно очистить.

Принципы, касающиеся материалов и обработки:

Это самый важный для инженера измеримый параметр. Ra (среднее арифметическое отклонение профиля) определяет, насколько легко с поверхности удаляются загрязнения и микроорганизмы.

1. Нормативная база: что требует законодательство

Работа в пищевой отрасли регулируется тремя ключевыми уровнями требований:

- Технический регламент Таможенного союза ТР ТС 029/2012 «Требования безопасности к пищевым добавкам...»

- Что важно для инженера: В Приложении 2 четко указано: материалы, контактирующие с пищей, должны соответствовать установленным требованиям, быть стойкими и не передавать в продукт вредные вещества. Для нержавеющей стали это означает обязательное наличие Декларации о соответствии (или Сертификата) от производителя металла, подтверждающей её безопасность для контакта с пищевыми продуктами.

- СанПиНы (Санитарные правила и нормы)

- Суть: Устанавливают гигиенические требования на всех этапах производства. Для оборудования это означает, что его конструкция и материалы должны позволять эффективную мойку и дезинфекцию, исключать риск загрязнения продукции.

- Система ХАССП (HACCP — Hazard Analysis and Critical Control Points)

- Что важно для инженера: ХАССП — это международный системный подход к безопасности. В рамках этой системы оборудование является частью производственной среды. Его некорректная конструкция или неподходящий материал могут стать критической контрольной точкой (ККТ) — источником физического, химического или биологического загрязнения. Выбор правильной нержавеющей стали и её обработка — это способ устранить или минимизировать этот риск на этапе проектирования.

2. Концепция гигиеничного дизайна

Это ключевая философия, лежащая в основе всех стандартов. Оборудование должно быть спроектировано так, чтобы его можно было быстро, полностью и эффективно очистить.

Принципы, касающиеся материалов и обработки:

- Гладкая, нетоксичная, непористая поверхность: Именно поэтому используется полированная нержавеющая сталь, а не, например, обычная черная сталь или дерево.

- Отсутствие «мертвых зон», зазоров и щелей: Все стыки должны быть герметичными (гладкая сварка), внутренние углы — иметь радиус закругления (обычно не менее 6 мм), исключающий накопление остатков продукта.

- Коррозионная стойкость: Материал не должен разрушаться под воздействием пищевых сред, моющих и дезинфицирующих средств.

Это самый важный для инженера измеримый параметр. Ra (среднее арифметическое отклонение профиля) определяет, насколько легко с поверхности удаляются загрязнения и микроорганизмы.

- Ra > 0,8 мкм: Поверхность визуально матовая. Микроскопические неровности могут удерживать остатки продукта и биопленку. Не соответствует гигиеничным требованиям для зон прямого контакта с пищей.

- Ra = 0,4 — 0,8 мкм (шлифованная, сатинированная): Стандарт для многих поверхностей, контактирующих с пищей. Допускается для стенок резервуаров, желобов.

- Ra < 0,4 мкм (электрополированная, зеркальная): «Золотой стандарт» для самых ответственных зон: рабочих столов, внутренних поверхностей труб для молока, пива, соков, режущих кромок, смесительных элементов. Такую поверхность легче всего очистить до состояния микробиологической чистоты.

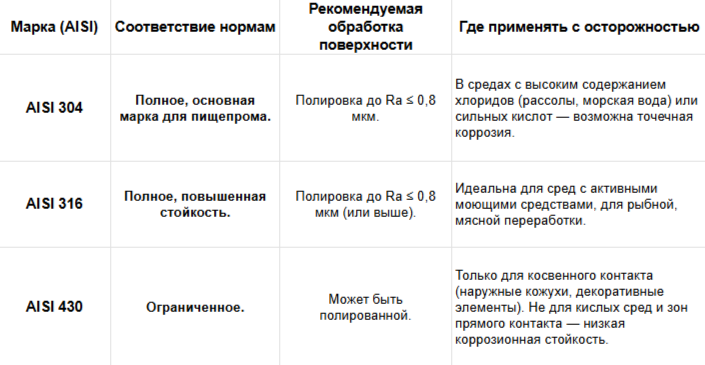

Выбор марки стали с точки зрения норм

Не все «нержавейки» одинаково пригодны. Нормативы требуют стойкости к коррозии и моющим средствам.

Инженерные решения для соответствия требованиям

- Сварные швы: Должны быть сплошными, ровными, без пор, подрезов и кратеров. После сварки обязательна зачистка и полировка до гладкости, сопоставимой с основным металлом.

- Крепежные элементы: Предпочтение следует отдавать сварным конструкциям. Если используются болты/гайки, они должны быть из той же или более стойкой марки стали, с герметизирующими прокладками, а их головки — гладкими, без шлицов, где может скапливаться грязь.

- Дренаж и наклоны: Конструкция должна исключать застой продукта и воды. Все поверхности должны иметь уклон к дренажным отверстиям.

Заключение

Знание гигиенических требований — это не бюрократия, а часть инженерной культуры в пищевой промышленности. Правильный выбор марки нержавеющей стали и качества её обработки напрямую влияет на:

Ваше оборудование должно пройти проверку?

Мы поставляем сертифицированную нержавеющую сталь марок AISI 304 и 316 с необходимым уровнем полировки поверхности и оказываем услуги по гигиеничной сварке и полировке готовых изделий.

- Безопасность и качество конечного продукта.

- Легкость валидации моечных процедур в системе ХАССП.

- Срок беспроблемной службы оборудования и итоговую стоимость владения.

Ваше оборудование должно пройти проверку?

Мы поставляем сертифицированную нержавеющую сталь марок AISI 304 и 316 с необходимым уровнем полировки поверхности и оказываем услуги по гигиеничной сварке и полировке готовых изделий.

Проектирование пищевого оборудования: стыки, радиусы, отсутствие “мёртвых зон”

Спроектировать оборудование для пищевой промышленности — значит найти баланс между функциональностью, надежностью и абсолютной гигиеничностью. Даже самая дорогая марка нержавеющей стали не обеспечит безопасность, если конструкция содержит углы, стыки и полости, где могут скапливаться остатки продукта и размножаться бактерии. Эта статья — пошаговый гид по ключевым принципам гигиеничного дизайна (Sanitary Design), превращающий вашу 3D-модель в инструмент для производства безопасной продукции.

Принцип №1: Идеальные стыки - сварные, а не разъемные

Любой разъем — потенциальная «мёртвая зона». Там, где это технологически возможно, приоритет должен отдаваться сварным соединениям.

Оптимальные решения:

Стыковая сварка встык с последующей полировкой шва. Это золотой стандарт для трубопроводов и внутренних поверхностей резервуаров. Шов должен быть непрерывным, ровным и отполированным до той же степени гладкости (Ra), что и основной металл.

Плановая сварка (внахлест) допустима только в одном случае: если верхний элемент полностью перекрывает нижний, а сам стык направлен от зоны продукта и имеет достаточный зазор для промывки.

Недопустимые решения:

Принцип №2: Внутренние углы - только с радиусом закругления

Прямой угол (90°) — главный враг чистоты. В нем застревает продукт, его почти невозможно эффективно отмыть вручную, а в CIP-системах (мойка на месте) создаются завихрения.

Нормируемые радиусы:

Минимальный стандартный радиус: R ≥ 6 мм (1/4 дюйма). Этого достаточно для большинства сред.

Для вязких и липких продуктов (тесто, фарш, творог, мармелад): Рекомендуется R ≥ 10-12 мм.

Для вертикальных углов в высоких емкостях радиус может быть больше для улучшения дренажа.

Как реализовать на практике:

Днище/стенка резервуара: Использование штампованного или сварного днища с внутренним радиусом.

Перегородки, ребра жесткости: Закругление концов перед приваркой или проектирование со скруглением.

Литники, сливные отверстия: Интеграция в конструкцию с плавным переходом.

Принцип №1: Идеальные стыки - сварные, а не разъемные

Любой разъем — потенциальная «мёртвая зона». Там, где это технологически возможно, приоритет должен отдаваться сварным соединениям.

Оптимальные решения:

Стыковая сварка встык с последующей полировкой шва. Это золотой стандарт для трубопроводов и внутренних поверхностей резервуаров. Шов должен быть непрерывным, ровным и отполированным до той же степени гладкости (Ra), что и основной металл.

Плановая сварка (внахлест) допустима только в одном случае: если верхний элемент полностью перекрывает нижний, а сам стык направлен от зоны продукта и имеет достаточный зазор для промывки.

Недопустимые решения:

- Накладные соединения на заклепках или винтах в зоне прямого контакта с продуктом.

- Угловые швы (филетные) с внутренней стороны емкостей создают идеальную площадку для накопления остатков.

Принцип №2: Внутренние углы - только с радиусом закругления

Прямой угол (90°) — главный враг чистоты. В нем застревает продукт, его почти невозможно эффективно отмыть вручную, а в CIP-системах (мойка на месте) создаются завихрения.

Нормируемые радиусы:

Минимальный стандартный радиус: R ≥ 6 мм (1/4 дюйма). Этого достаточно для большинства сред.

Для вязких и липких продуктов (тесто, фарш, творог, мармелад): Рекомендуется R ≥ 10-12 мм.

Для вертикальных углов в высоких емкостях радиус может быть больше для улучшения дренажа.

Как реализовать на практике:

Днище/стенка резервуара: Использование штампованного или сварного днища с внутренним радиусом.

Перегородки, ребра жесткости: Закругление концов перед приваркой или проектирование со скруглением.

Литники, сливные отверстия: Интеграция в конструкцию с плавным переходом.

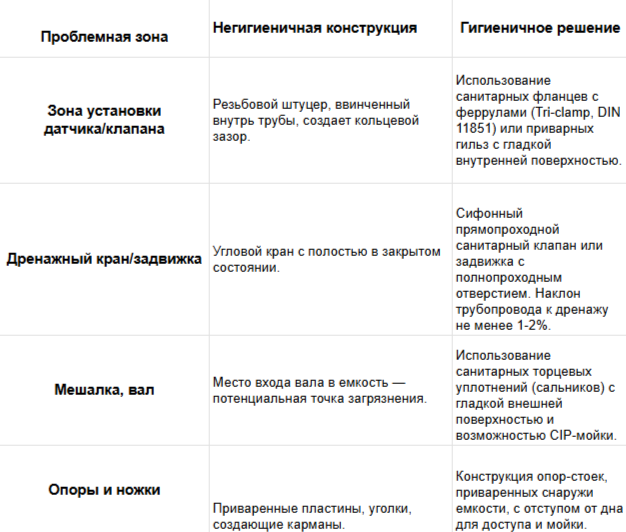

Принцип №3: Ликвидация "мертвых зон" и застойных областей

«Мёртвая зона» — это любой объем в аппарате, где поток продукта или моющего раствора останавливается или резко замедляется.

Типичные проблемные узлы и решения:

Типичные проблемные узлы и решения:

Принцип №4: Уклон и дренаж - основа самоочистки

Оборудование должно опорожняться полностью, под действием силы тяжести.

- Горизонтальные поверхности (столешницы, крышки): Должны иметь уклон не менее 1,5-2% (≈1-1.5°) в сторону сливного желоба.

- Днища стационарных емкостей: Конусное или сферическое (лотковое) днище с углом наклона, достаточным для полного стекания продукта к сливному клапану.

- Трубопроводы: При отключении насосов жидкость не должна застаиваться на участках. Проектируйте трассы с уклоном.

Проектирование — это инвестиция в безопасность

Следование принципам гигиеничного дизайна — это не просто «красиво» или «современно». Это:

- Снижение риска микробиологической порчи продукции и отзывов партий.

- Экономия на моющих средствах, воде, времени на санитарную обработку.

- Упрощение процедур валидации мойки для системы ХАССП.

- Прямое соответствие требованиям надзорных органов.

Нужна экспертиза на этапе проектирования?

Наши инженеры проводят анализ чертежей на соответствие принципам гигиеничного дизайна и дают практические рекомендации по конструкции и выбору материалов.

Skif

Нержавеющая сталь оптом от производителя

© 2025 СКИФ - Производство металлоконструкций. Все права защищены.